Kuristusventtiilit ovat välttämättömiä komponentteja öljy- ja kaasun tuotantojärjestelmissä, jalostamojen prosesseissa ja muissa teollisissa sovelluksissa, jotka vaativat tarkkaa nesteen virtauksen säätelyä korkeapaineerot. Niiden ensisijainen toiminta - virtausnopeuden hallinta, alavirran paineen hallinta, säiliövaurioiden estäminen ja järjestelmän vakauden varmistaminen - saranat luotettavan suorituskyvyn suhteen. Useat toistuvat ongelmat voivat kuitenkin merkittävästi heikentää kuristinventtiilin toiminnallisuutta, mikä johtaa operatiivisiin tehottomuuksiin, turvallisuusriskeihin ja kalliisiin seisokkeihin.

1. Eroosio ja korroosio: ensisijaiset vastustajat

-

Ongelma: Nesteiden suuren nopeuden virtaus, joka sisältää usein hankaavia kiinteitä aineita (hiekkaa, propanttia, ruostetta) tai syövyttäviä elementtejä (H₂s, co₂, kloridit), hyökkäävät kuristusventtiilin sisäisiä pintoja säälimättömästi. Tämä johtaa materiaalin menetykseen (eroosioon) ja kemialliseen hajoamiseen (korroosioon), etenkin verhoiluun (häkki, istuin, pistoke) ja rungossa.

-

Vaikutus: Eroosio/korroosio muuttaa kuristusventtiilin tarkkaa virtausgeometriaa vähentäen sen kykyä ohjata virtausta tarkasti. Tämä ilmenee seuraavasti:

-

Vähentynyt virtauksen säätö tarkkuus ja vakaus.

-

Lisääntynyt vuoto istuimen yli.

-

Ennustamattomat muutokset virtausominaisuuksissa.

-

Katastrofaalisen epäonnistumisen potentiaali, jos kuluminen rikkoo paineen suojausta.

-

-

Lieventäminen: Materiaalin valinta on ensiarvoisen tärkeää (esim. Kovetetut seokset, keramiikka, kuten volframikarbidi, korroosiokeskeiset seokset). Säännöllinen tarkastus tekniikoiden, kuten seinämän paksuuden mittauksen ja visuaalisen palkkiotutkimuksen avulla, on välttämätöntä. Virtausparametrien seuranta (paineen pudotus, virtausnopeus) poikkeamiin voi myös osoittaa kulumisen etenemisen.

2. hydraatin muodostuminen ja vaha/asfalteenin laskeuma

-

Ongelma: Erityisissä lämpötila- ja paine-olosuhteissa, etenkin kaasuvalvollisissa järjestelmissä, joissa vettä on läsnä, kaasuhydraatit (jään kaltaiset kiteet) voivat muodostua kuristinventtiilin sisällä tai ylävirtaan. Samoin raakaöljyjärjestelmissä lämpötila laskee kuristusventtiilin läpi voivat aiheuttaa parafiinitahoja tai asfalteeneja saostumaan ja kerrostumaan venttiilin sisäisiin.

-

Vaikutus: Nämä kerrostumat estävät fyysisesti virtausreittejä, vähentävät merkittävästi tai estävät virtauksen kokonaan kuristusventtiilin läpi. Tämä johtaa äkilliseen tuotannon heikkenemiseen, virheelliseen paineenhallintaan ja mahdollisiin turvallisuusvaaroihin, jos tukkeutumiset aiheuttavat odottamattomia paineen nousua ylävirtaan.

-

Lieventäminen: Ennaltaehkäisy on avainasemassa. Kemiallinen injektio (metanoli, glykolihydraattien glykolia; vahan/asfalteenien estäjät/dispergointi) on yleinen. Nesteen lämpötilan ylläpitäminen hydraatin muodostumispisteen tai vahan esiintymispisteen yläpuolella eristyksen tai lämmityksen avulla on kriittistä. Suunnittelun näkökohdat pääsyn tai puhdistuksen helpottamiseksi voivat olla tarpeen.

3. skaalaus- ja mineraaliesiintymät

-

Ongelma: Järjestelmissä, joissa on tuotettua vettä, joka sisältää liuenneita mineraaleja (esim. Kalsiumkarbonaatti, bariumsulfaatti, kalsiumsulfaatti), paine ja lämpötilan muutokset kuristusventtiilin välillä voivat aiheuttaa näiden mineraalien saostamisen ja kovat asteikot sisäisille pinnoille.

-

Vaikutus: Samoin kuin hydraateilla/vahalla, skaalaus rajoittaa virtausaluetta, estäen ohjausta ja vähentämällä virtauskykyä. Asteikon muodostuminen muuttaa virtausominaisuuksia ja voi aiheuttaa kuristusventtiilimekanismin (esim. Varren tai häkin) tarttumisen.

-

Lieventäminen: Kemiallisen asteikon estäjät, jotka on injektoitu ylävirtaan, ovat ensisijainen puolustus. Säännöllinen huuhtelu tai mekaaninen puhdistus voidaan tarvita. Materiaalivalinta voi vaikuttaa skaalaus taipumukseen.

4. Mekaaniset vauriot ja komponenttivirheet

-

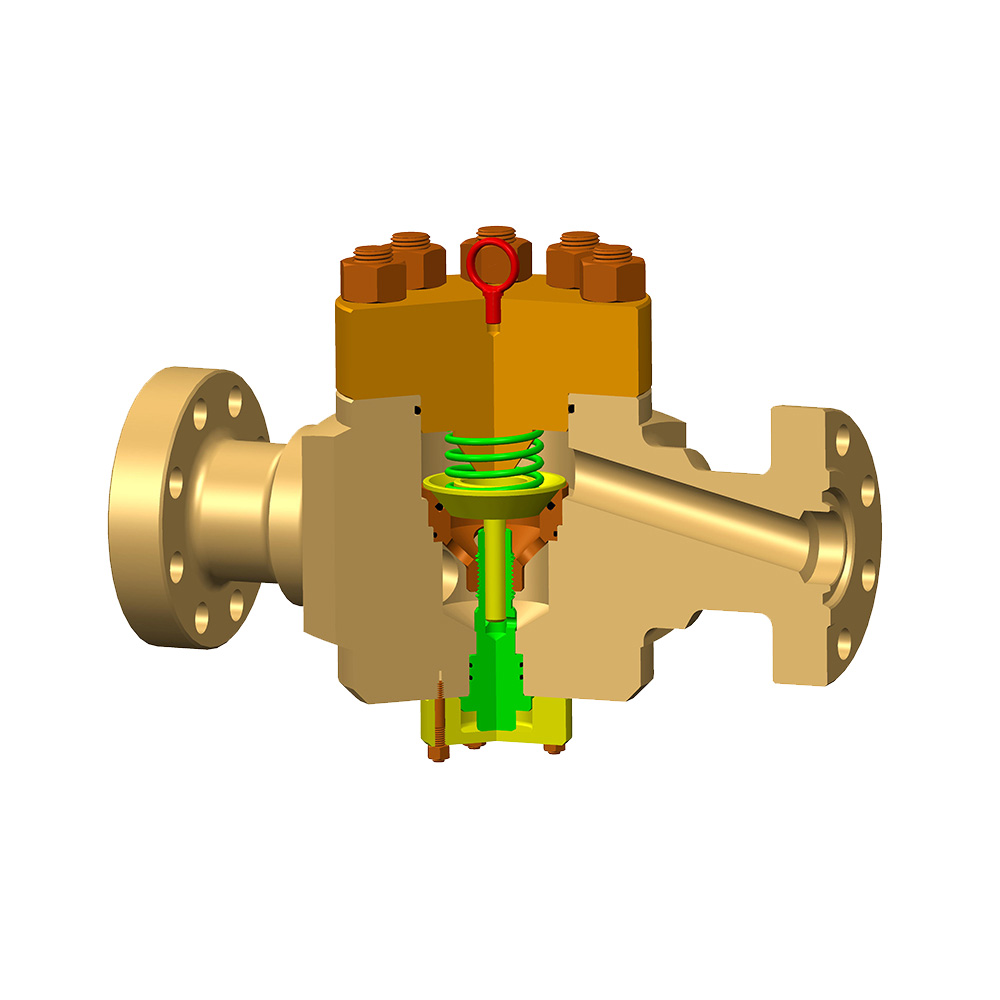

Ongelma: Tämä kattaa useita kysymyksiä:

-

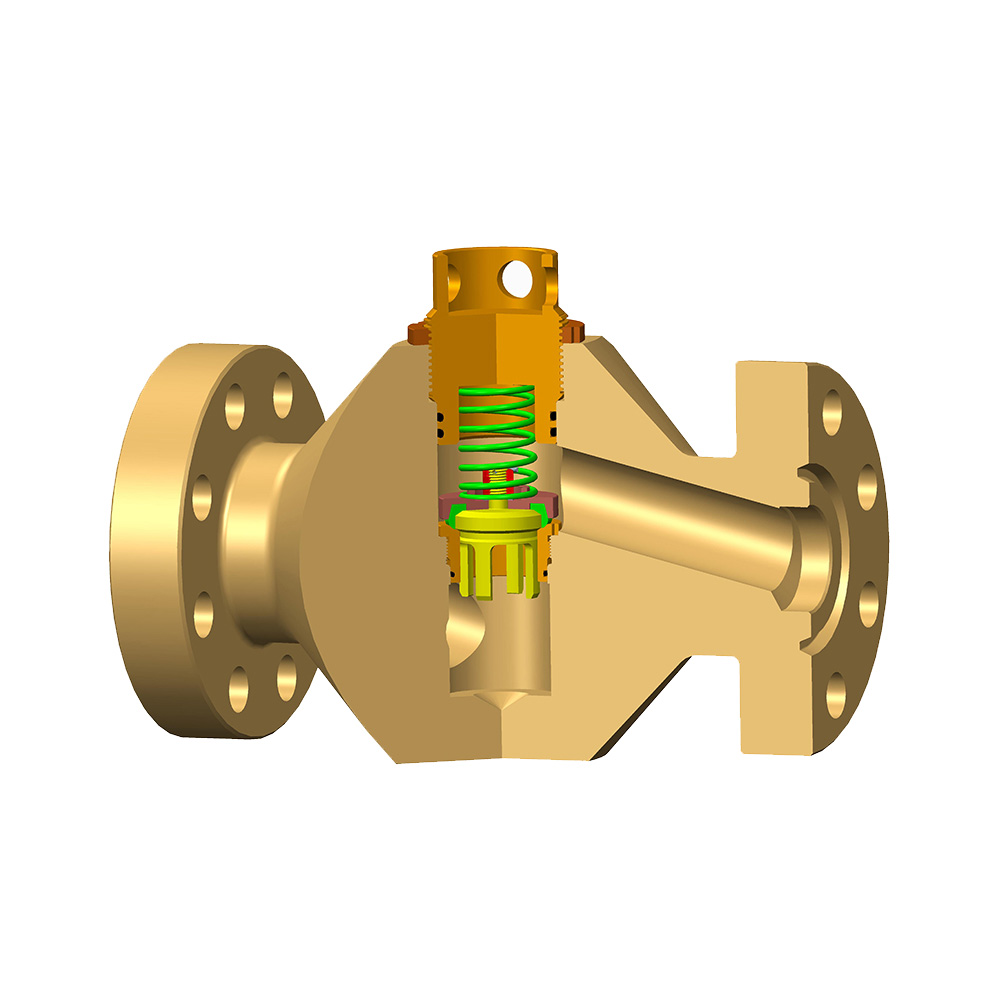

Kavitaatio: Kuhplan nopea höyrystyminen ja räjähdys johtuen paikallisesta matalapaineesta nesteen höyrynpaineen alapuolella aiheuttaen voimakkaita mikrohukeita, jotka kaivovat ja vähentävät metallipintoja verhoilusta alavirtaan.

-

Leikkausvaurio: Suurten kiinteiden aineiden vaikutukset, liiallinen voima toiminnan aikana (etenkin manuaalisissa venttiileissä) tai komponenttien, kuten häkkipaikkojen tai pistokevarren, väsymys vika.

-

Tiivistön epäonnistuminen: Elastomeeristen tai metallitiivisteiden (O-renkaiden, varren pakkaus, istuintiivisteiden) hajoaminen lämpötilan äärimmäisyyksien, kemiallisen yhteensopimattomuuden, suulakepuristuksen tai kulumisen vuoksi, mikä johtaa vuotoihin.

-

-

Vaikutus: Tiivistyskyvyn menetys (sisäiset tai ulkoiset vuodot), heikentyneen liikkeen tai kouristuksen, hallinnan äkillisen menetyksen, vähentyneen paineen eheyden ja kohinan/värähtelyn äkillisen kavitaation menetyksen.

-

Lieventäminen: Oikea koko paineen pudotusvaiheiden minimoimiseksi ja kavitaatioalueiden välttämiseksi. Kavitaatiokeskeisten trimmallien käyttö. Oikea toimintamenettelyt, jotta vältetään isku tai liiallinen kiristäminen. Yhteensopivien, korkealaatuisten tiivisteiden ja säännöllisen voitelun/varren ylläpidon käyttö.

5. Käyttö- ja valvontajärjestelmäongelmat

-

Ongelma: Kuristimen venttiilin sijaintia säätelevään mekanismiin liittyvät epäonnistumiset:

-

Toimilaitteen ongelmat: Hydrauliset vuodot, pneumaattiset syöttöongelmat, moottorien/solenoidien sähkövirheet, mekaaninen kytkentähäiriö tai riittämätön toimilaitteen voima/jäykkyys, joka johtaa epävakauteen.

-

Sijoittaja/anturin viat: Epätarkan sijaintipalaute, kalibrointirinta tai signaalin vika, joka estää kuristusventtiiliä saavuttamasta tai ylläpitää haluttua asetuspistettä.

-

Ohjauslogiikkavirheet: Ohjelmistovirheet tai ohjausalgoritmien virheellinen viritys, joka aiheuttaa värähtelykäyttäytymistä tai hidasta vastetta.

-

-

Vaikutus: Kyvyttömyys saavuttaa haluttuja virtausnopeuksia tai painetta, hallittujen prosessien epävakautta (nousut, värähtelyt), viivästynyt vaste prosessimuutoksiin ja prosessien häiriöiden tai sammutusmahdollisuuksien potentiaali.

-

Lieventäminen: Sijoittajien, anturien ja ohjaussilmukoiden säännöllinen kalibrointi ja testaus. Toimilaitteiden ja virtalähteiden ennaltaehkäisevä huolto. Vahva ohjausjärjestelmän suunnittelu sopivalla virityksellä ja diagnostiikalla.

Heikentyneen suorituskyvyn seuraukset

Kun kuristusventtiili heikentää näiden kysymysten vuoksi, seuraukset ulottuvat itse komponentin ulkopuolelle:

-

Tuotantotappiot: Kyvyttömyys ylläpitää optimaalisia virtausnopeuksia vaikuttaa suoraan tuloihin.

-

Turvallisuusvaarat: Hallitsematon virtaus, paineen nousut, vuodot tai hydraattiset tukkeet aiheuttavat merkittäviä riskejä henkilöstölle ja laitteille.

-

Säiliövaurio: Väärä paineenhallinta voi johtaa hiekan tuotantoon, vesikulutukseen tai muodostumisvaurioihin.

-

Lisääntyneet ylläpitokustannukset: Usein korjaukset, osien vaihdot ja suunnittelemattomat sammutukset ovat kalliita.

-

Järjestelmän epävakaus: Virheellinen kuristinventtiilin käyttäytyminen voi epävakautta koko tuotantoprosessin tai putkilinjan järjestelmän.

Ennakoiva hallinta on avain

Luotettavan kuristinventtiilin suorituskyvyn varmistaminen vaatii ennakoivan lähestymistavan keskittyneen:

-

Sopiva valinta: Venttiilien tyyppiä (häkki, neula, monivaihe), leikkausmateriaali ja koko erityisiin huoltoolosuhteisiin (nesteen ominaisuudet, paineet, lämpötilat, kiintoainepitoisuus).

-

Vahva seuranta: Avainparametrien seuranta (ylävirran ylä- ja alavirran paineet, virtausnopeus, venttiilin sijainti, lämpötila) poikkeamien havaitsemiseksi, jotka osoittavat mahdolliset ongelmat varhain.

-

Ennaltaehkäisevä huolto: Säännöllisten tarkastusaikataulujen toteuttaminen palvelun vakavuuteen, mukaan lukien sisäiset tutkimukset ja toiminnalliset testit.

-

Tehokkaat kemialliset ohjelmat: Korroosion, hydraattien, mittakaavan ja vahan/asfalteenien estäjien asianmukainen käyttö ja seuranta.

-

Operaattorin koulutus: Henkilöstön varmistaminen ymmärtää oikeat toimintamenettelyt ja tunnistaa kuristinventtiilien varhaiset merkit.

Tunnistamalla nämä yleiset ongelmat ja toteuttamalla ahkera seuranta- ja ylläpitostrategiat, operaattorit voivat merkittävästi parantaa kuristusventtiilin luotettavuutta, optimoida prosessien suorituskykyä ja varmistaa kriittisten virtauksenhallintajärjestelmien turvallisuus ja pitkäikäisyys.